长期是多长,你进步人家就不进步了?人家研发生产和市场环境都比我们好,知识产权保护到位,技术迭代,资本积累的良性循环,关键是没有恶性竞争,这些我们国家到现在都没做到或者意识到,拿什么跟人家比?

关键是中国人口众多,又是后发国家,必须有计划地从低端至中端直至高端步步推进。参加国际竞争,必须有竞争力。要物美价廉。这几十年来,功夫不负苦心人,航天航空高铁超高压真流输电样样都走在世界的前列。让西方人感到担心,其实也是正常反应。有竞争,自然会有压力,落后就会落伍。

总体说来,国有企业是没有竞争力,缺乏主动性的。而机床行业恰恰是国有资产占优势的行业,所以,要想机床行业突飞猛进,必须让民营企业成为主导,或者国营企业进行比较彻底地改制

我国的机床业现在还在赶,还有很多不如意的地方,学也还没有学好学扎实,就不要着急超,如武重、济南一机、济南二机、齐齐哈尔等初有学成,从使用情况看,还有诸多不如人的地方,当然也有先进的地方。

德国日本非常重视保护个人或者家庭传承技术,所以德国日本出现几百年的家庭工艺技术的现象,而中国太多强调无私奉献和缺乏法律强力保护造成太多人都是急功近利短期行为习惯而不考虑几十年一百年以后,如云南白药等好多民族工艺技术先是贡献后成为私人控制谋利工具让很多国人唏嘘。

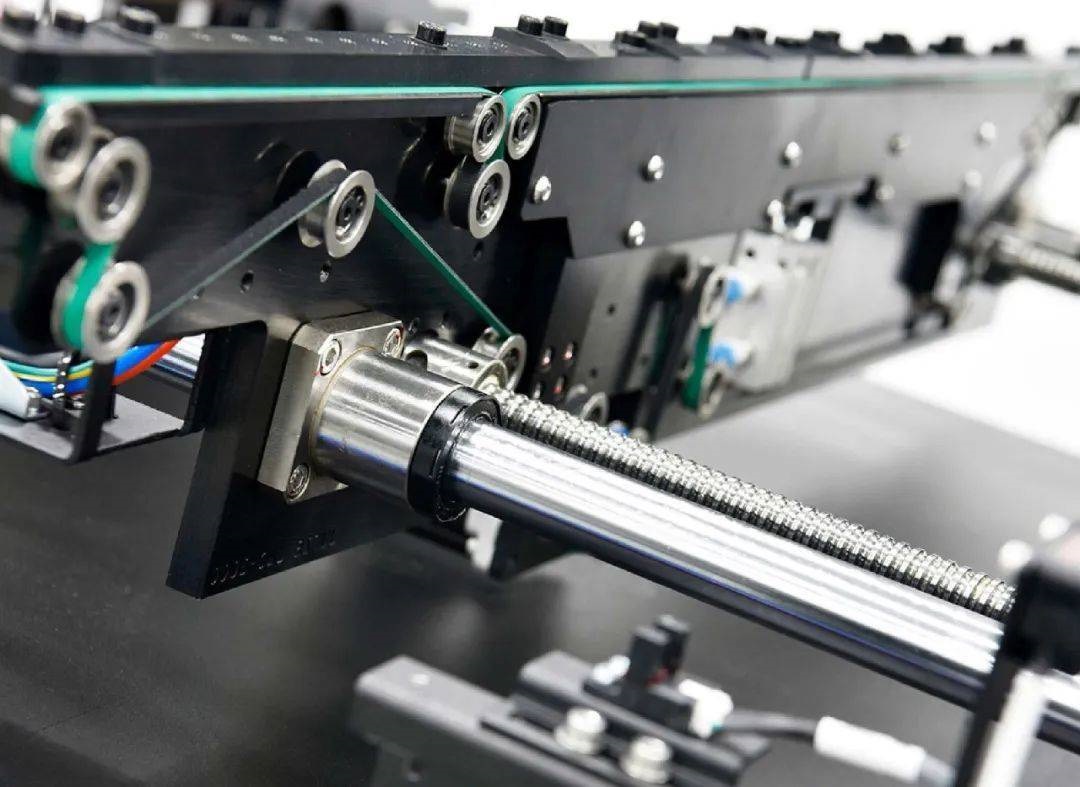

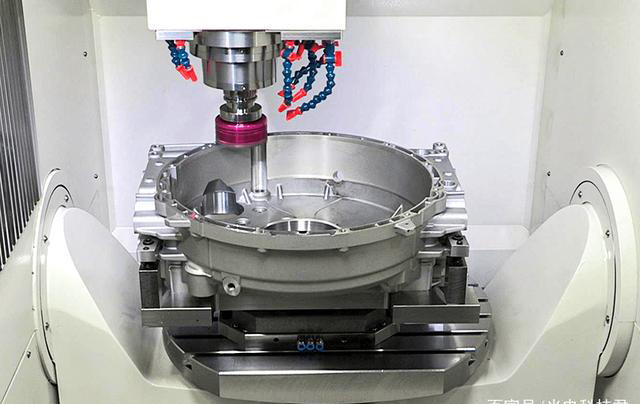

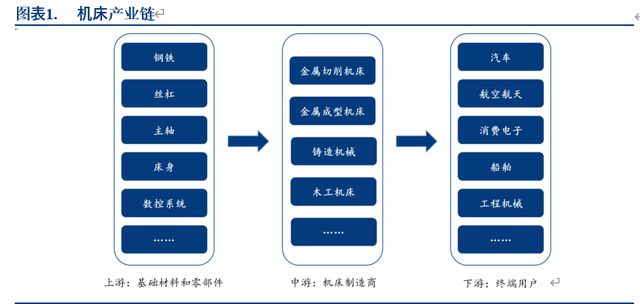

机床是工业之本!机床这个行业直接决定了这个国家的工业水平! 现在的机床确切的说叫加工中心。前段时间说的光刻机,其实就是一台高精加工中心。加工中心系统这一块我们就不行,系统就相当于这台加工中心的大脑,目前世界机床常用的主流系统是德国西门子,海德汉,雷士乐等。日本的三菱,发那科等等。而我们在工业系统这块几乎是零。主轴高速轴承。旋转轴转子、定子,导轨、丝杠、等等我们能做,但用不住或达不到要求。工业之路任重儿道远,我们现在太浮躁了,拿个东西换个牌子就说是自己的。这样不好,机床行业还是扎实一点慢慢去做,才不能在关键时候被人掐脖子。

但需要长时间努力才能赶上。这个项目涉及多种技术(芯片,数字技术,控制,测量,丝杠,执行机构等)。 我们是做研发类的工业软件的,目前在制作低代码嵌入式系统开发平台。可以看成是一种芯片版的PLC。梯形图编程,有专利和样机。这种开发平台,做精密机床时,应该可以用上。 赶超用嘴说,一分钟都多了,但用脚真正追上,不知道需要多少年。 不管怎样难,脚不动,不可能赶超。

需要各行各业,脚踏实地,一步一个脚印,最后总有一天,可以追上国外先进水平。 我们的平台技术目前已经是世界领先了。但经过很多年的奋战。这也说明,这个问题的答案应该是肯定的。国产机床确实在不断进步,且由于国内巨大的市场需求,产生了不少体量较具规模的企业,但整体技术在各个阶段落后于欧美日,甚至韩国,国内的经营环境决定了我们的机床在创新中的不足,在品质管理中的缺陷,由于市场的激烈竞争,制造同类型的产品企业较多互相竞争激烈没有利润,导致企业更关注市场占有率而非品质与创新,不断压缩制造周期,降低生产成本的做法始终没办法提供创新创造的动力。留不住技术人才,技术人不被尊重,外行领导内行,搞技术的大多不是能说会道,只是钻研技术寡言,领导不会喜欢,搞技术不如耍嘴,搞销售虽不轻松但干净工资高,技术工种累工资低,社会上会被低看一眼,技术人攻克每一道难关那种成就感或许是唯一内心的慰祭吧!

从民族性来看,德日在工作细腻度上不是一个量级,他们在国内下订单,可以给你高价,但你必须全检,从材料配件加工都非常严格,而我们的民族性呢,会检查,但不严谨,有个日本经理长期在大陸,他说我们如果要求95分,价格可以便宜2成,但是公司不会接受,他说日本脑袋比较死板,也许日德是3A高档货价格高,中国是A货,价格便宜,比如电动牙刷,他们一定会测试最适合动力的震动,他们的电磁可以用5~10年,我们的呢,电磁5年内必掛,但是我们的便宜很多,全世界不会把中国货归类在高档货,但是我们人多只要你有要求,我们肯定会按照时间按交货标准QC出货,价格一定比他们国内厂家便宜,中国人永远是全世界最勤劳最服从的民族,但大部分的品质与德日还有级数差別。

目前来说未来的10年很难,不是不可能。机床行业属于精密机械很多定西不是生产出来就可以。而是需要组装工艺,这个才是最难的。每个零部件的工艺处理人家是积累了很多年的经验得到的。你会说我们在进步,难道人家不进步?简单例子汽车行业最难的是底盘调教发动机和变速箱德匹配才是最难的。这是行业经验积累很多年用了多少产品做案例才能得到现有的数据。支持国产没问题但是国内要有这样的环境才能良性发展。看现在国内的工业机械市场环境,工厂要求高的全部都是指定国外品牌因为人家稳定,要求不高的就是计较价格,低端产品的技术含量和对行业所起的作用又不大技术层面。

军工企业生产的产品是不计成本的,这就是我们为什么能造出原子弹却造不出优秀的汽车发动机,即使造出来也只有国家买单,没有企业买,高端数控机床和医疗器械也要性价比很高,企业才会接受。什么时候中国的技术工人能在北上广买房买车,受人尊敬,看得起病,在整个职业期间能够接受免费的定期的职业再教育,千百万人不再去考公务员国企,沉下心学习工作20年,中国就有希望超过德国日本,请你相信一个在德国工作过的中年人,不要再被洗脑。看看德国人的教育,社会价值观。再看看现在的中国,你会得出一个正确答案。

高端机床与日德瑞士差距还非常大,还有一个普及率极低,无论是钢材质量还是轴承各方面真的差距很大,中国的高精尖机床,特别是航空航天的大部分应该是进口的,与西方发达国家比,差距不是一点点。记得2000年,公司买了一台二手日本机床,润滑油加成国产的,机床都启动不了,后来换成壳牌的润滑油才能够启动,机床对油都有这样的严格要求,过年能够做得到吗?有报道进口的奔驰在中国有抛锚的现象,其实人家说的没错,不是车的问题,是我们的汽油达不到人家发动机实用的标准,这就是差距

任何行业的技术,都需要庞大的市场来支撑(有了市场,才有资金;有了市场,才有技术上的进一步挖掘)。中国以前穷,所以没有资金,没有技术,只有市场。现在中国在逐渐强大,有资金,有市场,技术上的追赶、超越,只是时间问题。我们有的是试错机会,技术上进步的速度远超对手们(说得难听点,中国是在跟除了中国的所有国家比赛)。既不盲目乐观,也不悲观失望,埋头干好自己的事。

如果技术更新换代的够快,你看客户要不要换新?什么机床用很久,所以需求不大。这句话我真的想笑。比如你现在可以同时加工五个面,两年时间就技术升级到同时可加工七个面,精度更高,效率更快,你看客户他换不换新。轴承是一方面,主要还是在控制系统方面也是落后于日、德、美,日本的发那科和三菱的数控还有德国的西门子数控系统是世界领先地位,日本的山崎马扎克1919年成立。这些,我们在五年内可赶上和超越?当然,现在我们国家发展的也很快,希望在未来几年能赶超欧美,繁荣昌盛!